PENDAHULUAN

1.1 Latar Belakang

Cobek adalah salah satu alat tradisional untuk memasak. Perkembangannya tidak signifikan dan produknya masih diminati hingga saat ini. Persaingan dengan alat penghalus bumbu modern seperti blender secara umum tidak terlalu berpengaruh besar. Sebab, meski hampir tiap rumah sudah memiliki blender, pasti tetap ada cobek. Sebab kebanyakan orang masih menganggap bahwa rasa bumbu yang dihaluskan dengan cobek lebih enak daripada menggunakan blender.

UKM yang menjadi objek observasi kelompok kami adalah UKM Kerajinan Tangan Cobek Batu milik Ibu Maysaroh di Ds. Beji Kecamatan Singosari Kabupaten Batu. Usaha ini didirikan sekitar tahun 1990-an. Pada awalnya kerajinan Cobek ini dibuat dengan menggunakan batu asli yang harus diambil dari gunung dan tempatnya sekitar 5 km dari desa tersebut. Setelah mengambil batu dari sumber, maka sore harinya para pekerjanya pulang dengan membawa hasil kerja keras selama seharian, namun hasil yang dibawa belum sempurna karena harus melewati proses penghalusan yang dikerjakan di markas. Langkah pertama pembuatannya mereka harus memecah batu besar yang menempel digunung atau sungai untuk dijadikan bakalan. Mereka mencari sebanyak mungkin sebelum nantinya dibentuk menjadi cobek. Setelah itu mereka membawa ketempat yang lebih sejuk untuk dibentuk menjadi cobek. Batu-batu yang sudah dipecah, diukur, lalu dibentuk sesuai dengan ukuran dengan ukuran dasar yang nantinya akan menjadi bakalan. Setelah itu satu persatu batu tadi dibentuk menjadi cobek. Namun setelah ada pembatasan pengambilan batu dari beberapa penambangan batu maka batu didatangkan dari luar kota.Metode pembuatan tetap sama dengan upah yang diberikan sesuai dengan cobek yang dihasilkan pekerja.

Rata-rata setiap hari dihasilkan sekitar 60 cobek. Jumlah produksi yang dihasilkan memang tidak tentu karena terkadang bahan sulit didapat, selain itu juga besar pesanan juga sering berubah-ubah.

Cacat pada produk tentunya rentan terjadi pada proses pembuatan cobek ini, terutama saat pemahatan batu menjadi bentuk cobek. Cacat yang seringkali terjadi adalah cacat retak, cacat gupil dan cacat permukaan gelombang yang tak sesuai diinginkan (bentuk cekung). Cacat –cacat tersebut merupakan cacat atribut. Sedangkan cacat diskrit yang seringkali terjadi adalah ukuran diameter penampang atas cobek yang kurang presisi

1.2 Rumusan Masalah

Permasalahan yang akan dianalisis dalam pengamatan hasil produksi kerajinan cobek batu ini adalah sebagai berikut :

1. Penentuan cacat atribut dan variabel yang sering terjadi pada proses pembuatan cobek.

2. Analisa pengendalian kualitas untuk mengevaluasi cacat produk cobek

3. Penggunaan peta control untuk mengevaluasi cacat yang terjadi

1.3 Tujuan

Tujuan yang ingin didapatkan dari analisis pengendalaian kualitas pada proses produksi kerajinan cobek batu adalah :

1. Dapat menentukan cacat yang terjadi pada cobek

2. Dapat menganalisa pengendalian kualitas untuk mengevaluasi cacat

3. Dapat menggunakan peta control untuk mengevaluasi cacat yang terjadi

TINJAUAN PUSTAKA

Definisi Peta Kontrol

Control chart atau peta control adalah suatu alat statistik yang digunakan untuk mengevaluasi proses produksi yang berulang dengan cara mendeteksi cacat yan terjadi dan berdasarkan pada prinsip variasi kualitas terjadi dan tidak dapat dipisahkan pada tiap proses.

Bentuk dasar dari peta kendali merupakan grafik yang terdiri dari sumbu vertical memuat nilai-nilai karakteristik kualitas diukur dari setiap sampel (sumbu horizontal). Grafik tersebut memuat garis tengah yang merupakan rata-rata karakteristik kualitas disertai dengan 2 garis mendatar yaitu batas kendali atas (BKA) dan Batas kendali bawah (BKB).Garis batas tersebut didapatkan dari perhitungan data yang dihasilkan dari data pencatatan suatu proses produksi yang masing-masing berjarak k. dari garis tengah.

Jika titik-titik data pengamatan proses berada diantara BKA dan BKB menyebar secara random serta tidak menunjukkan adanya pola trend tertentu, maka hal ini merupakan indikasi bahwa proses yang diamati dalam kondisi terkendali , sebaliknya jika diluar batas atau tidak menyebar secara random didalam batas kendali atas dan bawah serts menujukkan adanya pola tertentu secara statistik proses diindikasikan tidak terkendali atau tidak stabil.

PENGAMBILAN DAN PENGOLAHAN DATA

3.1 Metode pengambilan data

Pada UKM Kerajinan Cobek Batu di daerah Singosari,Batu-Malang ini, proses produksi cobek pada setiap hari menghasikan 60 cobek. Idealnya pengambilan data dilakukan sebanyak mungkin, namun kenyataannya seringkali menghadapi hambatan yaitu waktu pengamatan yang terbatas jarak yang jauh sehingga tidak memungkinkan pengambilan data dalam jangka waktu lama maka oleh karena itu metode sampel yang digunakan yaitu selama tiga hari dianggap sudah dapat memenuhi nilai kecukupan data. Data diambil selama tiga hari yaitu tanggal 17 sampai dengan 19 Oktober 2008 dengan melakukan pengamatan dan pengukuran pada beberapa sampel yang diambil.

3.2 Proses pengambilan sampel

Proses pengambilan sampel ini berdasarkan data variabel yaitu data yang digunakan merupakan data berdasarkan diameter penampang permukaan cobek batu. Sampel cobek batu yang diamati memiliki ukuran yang bervariasi sebab ukuran cobek yang dihasilkan bervariasi antara 15 cm sampai 30 cm. Tetapi di sini kami mengambil data ukuran diameter penampang permukaan 20 cm.

Data sampel :

- Jumlah produksi = 60 cobek/ hari

- Jumlah sampel = 10 cobek / hari

Jumlah sampel diambil setelah melakukan penelitian pendahuluan selama 3 hari dengan jumlah sampel diambil setelah melakukan penelitian selama 3 hari dengan = 0.05 dan derajat ketelitian = 0.01 diasumsikan data sampel yang diambil telah cukup mewakili populasi keseluruhan. Hal ini dikarenakan keterbatasan waktu pengamatan atau pengambilan data.

Dari rekapan data yang diperoleh maka dapat dilakukan rekapan mengenai jumlah cacat yang terjadi pada masing-masing cobek. Karena pada cobek-cobek tersebut terkadang mengalami satu jenis cacat, dua atau tiga bahkan terdapat cobek yang tidak mengalami cacat.

Peta kendali c

Peta kendali c Analisa pengendalian kualitas yang digunakan mengevaluasi jumlah cacat adalah menggunakan peta c dengan batas kendali sebesar 3 dimana peta menggambarkan variasi jumlah cacat dari suatu produksi dari waktu ke waktu.

Berdasarkan peta c , jumlah cacat dapat diketahui berada dalam batas kendali atau tidak ada data yang melebihi batas UCL/BKA dan LCL/BKB, sehingga dapat disimpulkan variabilitas jumlah cacat pada proses pemeriksaan benar-benar dalam keadaan terkendali.

Pengolahan Data Variabilitas Diameter Cobek

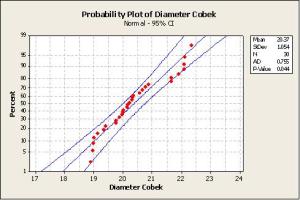

Hasil pengolahan data yaitu dari rekapan data ukutran diameter penampang atas cobek dapat digambarkan dalam chart yang menggambarkan plot persentase kumulatif ukuran diameter cobek yang diukur selama tiga hari pengamatan. Sehingga dapat dilihat bagaimana plot perkiraan diameter dari sampel cobek yang diambil.

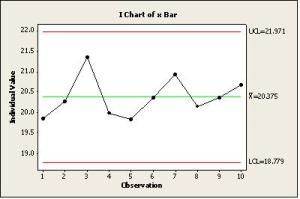

Peta kendali dan R

Dalam membuat peta dan R , peta R sebaiknya dibuat terlebih dahulu untuk mengetahui variabilitas proses yang terjadi pada setiap sampel dan karena batas grafik tergantung pada variabilitas proses. Dengan menggunakan software minitab, didapatkan gambar grafik pengendali R untuk sampel yang diamati ini adalah sebagai berikut :

Berdasarkan peta R untuk diameter atas cobek dapat diketahui titik berada dalam keadaan terkendali, sehingga selanjutnya dibuat peta kendali. Dengan menggunakan peta dapat diketahui penyebab variasi yang timbul dan kejadian mana yang harus dihindari.

ANALISA DAN INTERPRETASI

Analisis Proporsi Jenis Cacat yang terjadi pada Cobek

Dari tiga jenis cacat yang terjadi pada cobek batu yaitu berupa cacat retak,cacat gupil dan cacat permukaan bergelombang (tidak cekung seperti yang diharapkan) maka dapat dilihat bahwa dari 30 cobek mengalami cacat sebesar 11 buah atau sekitar 37 %,sedangkan cacat gupil sebanyak 14 buah atau sekitar 47%. Sedangkan untuk jenis cacat permukaan bergelombang ditemui pada 13 buah cobek atau sebesar 41%

Sedangkan secara keseluruhan dari 30 cobek sebesar 13 % berada dalam keadaan sangat baik atau tidak mengalami cacat dalam proses produki, sebanyak 10% mengalami satu jenis cacat saja, 20%mengalami dua macam cacat dan 57% mengalami tiga macam cacat sekaligus.

Namun setelah dilakukan pengolahan data melalui c-chart maka didapatkan Batas kontrol atas adalah 4,643 dan batas kontrol bawah adalah 0. Dan karena dari data memiliki rata-rata 1,267 dan tidak ada yang berada di luar batas kontrol maka dikatakan kualitas produk masih terkendali karena masih di dalam batas. Jadi walaupun terkadang dalam sebuah sampel terjadi cacat sampai tiga jenis namun secara rata-rata produk tersebut masih dapat dikatakan berkualitas karena jumlah cacatnya diperkirakan masih berada dalam batas kontrol yang diperbolehkan.

Apabila dilihat dari jenis cacat yang sering terjadi yaitu cacat gupil kemungkinan hal ini dikarenakan memahat batu dibutuhkan keterampilan tinggi karena hanya pekerja yang sudah terbiasa saja yang mahir melakukannya. Apabila pekerja kurang terampil atau berada dalam kondisi lelah maka tentunya cacat gupil dapat mudah (sering) terjadi.

Analisis Variabilitas Ukuran Diameter Cobek Batu.

Dari pengolahan awal menggunakan probabilitas plot maka dapat diperkirakan bahwa mean dari data sampel adalah 20,37 dengan standar deviasi 1,054. Setelah itu dilakukan pengolahan data untuk menemukan x bar atau rata-rata ukuran diameter setiap pengamatan ke-x dan range nilai terbesar dan terkecil pada setiap pengamatan.

Setelah didapatkan nilai range maka dibuat grafik r-chart yang menggambarkan bagaimana distribusi range ukuran diameter pada setiap pengamatan. Karena batas atas kontrol adalah 4,723 dan batas bawah kontrol adalah 0 sedangkan data masih berada pada rata-rata 2,078 maka disimpulkan bahwa dari sampel yang diambil menunjukkan kualitas dilihat dari dimensi (keakuratan ukuran) masih berada di dalam batas kendali. Dengan adanya r-chart ini maka dapat diketahui bahwa hasil pengamatan antara hari pertama, kedua dan ketiga pada sampel manapun didapatkan range yang besarnya masih berada pada batas kontrol atau bisa ditolerir.

Sedangkan pada pengolahan selanjutnya yaitu x bar-chart maka didapatkan batas kendali atas adalah 21,971 dan batas bawah kendali adalah 18,779. Karena rata-rata ukuran adalah 20,37 maka dapat dikatakan bahwa ukuran diameter masih berada di dalam batas kendali. Dengan adanya x bar chart kita dapat mengetahui bahwa antara pengamatan hari pertama dengan pengamatan yang berikutnya tidak terjadi perubahan yang mencolok sehingga apabila dilakukan suatu metode perbaikan kualitas maka metode itu kemungkinan dapat memperbaiki keseluruhan sistem sebab tidak terjadi kasus cacat ukuran yang outlier (di luar batas kendali).

KESIMPULAN DAN SARAN

5.1 Kesimpulan

- Terdapat tiga jenis cacat yang sering terjadi pada cobek batu; yaitu cacat retak, cacat gupil dan cacat permukaan gelombang (tidak cekung seperti yang diinginkan)

- Cacat yang paling serig terjadi adalah cacat gupil karena rentan terjadi pada proses produksi, yaitu saat proses pemahatan

- Rata-rata pada satu buah produk cobek mengalami minimal satu jenis cacat

- Berdasarkan c-chart maka jumlah cacat yang terjadi pada cobek produksi UKM Bu Maysaroh masih berada pada batas kendali.

- Ukuran diameter atau tingkat kepresisian dimensi cobek masih berada dalam batas kendali karena tidak terjadi outlier atau range yang terlalu besar

- Secara rata-rata maka dapat dikatakan cobek produksi UKM Bu Maysaroh berada di dalam batas kendali.

5.2 Saran

- Pemberian jam istirahat yang cukup atau latihan keterampilan agar cacat gupil pada produk cobek dapat diminimalisasi.

- Untuk mengurangi cacat retak dapat dilakukan dengan pemakaian bahan yang baik.

- Pengambilan data sebaiknya dalam sampel lebih besar agar data semakin akurat.

0 komentar:

Post a Comment

thanks for stopping by